Одношнековый экструдер

Оформление кредита

Уважаемый клиент! Вам необходимо заполнить поля ниже, после чего вы будете перенаправлены на страницу оформления кредита от ТБанка.

Все товары

-

-

-

-

-

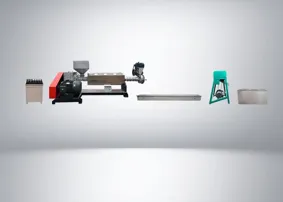

Еще фото

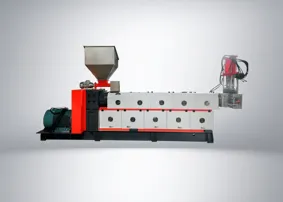

Одношнековый экструдер SJ 125 H

-

-

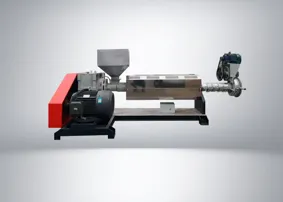

Еще фото

Линия грануляции мягких отходов HD-75

-

-

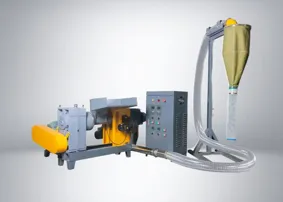

Еще фото

Линия грануляции мягких отходов HDF-75

-

-

-

-

-

Еще фото

Одношнековый экструдер-гранулятор SJ 150 Н

-

-

Еще фото

Линия грануляции мягких отходов HDF-110

-

-

Еще фото

Линия грануляции мягких отходов HDF-150

-

-

-

-

-

Еще фото

Одношнековый экструдер для производства гранул SJ2 125 HGM

Рециклинг полимеров невозможно осуществить без использования одношнекового экструдера для пластика. Данное оборудование демонстрирует высокую эффективность в переработке и позволяет создавать гранулированные полимеры, которые удобны для дальнейшего изготовления новых изделий. Технологичность агрегата позволяет безопасно и качественно перерабатывать пластик таким образом, что он сохраняет свои изначальные механические и физические свойства.

Как работает экструдер одношнековый

Оборудование производственной линии с одним каскадом предусматривает наличие одного экструдера, фильтра расплава и расположенного следом за машиной стренгореза либо водокольцевой резки. Экструзии пластика предшествуют несколько важных этапов переработки, которые входят в общий цикл переработки:

- Сначала предварительно измельченный, вымытый и при необходимости агломерированный пластик загружается в корпус экструдера посредством бункера принудительной подачи. Данное устройство обеспечивает необходимую насыпную плотность, выполняет подачу сырья дозированно и равномерно, что позволяет обеспечить стабильную нагрузку на экструзионную машину.

- Попадая в корпус экструдера, полимеры подхватываются лопастями шнека и постепенно продвигаются вдоль его оси. Лопасти выполнены и с такой частотой, чтобы обеспечить максимально качественное перемешивание и продуктивность работы машины.

- Благодаря установленным на корпусе кольцевым тэнам, а также другим нагревательным элементам температура полимерной массы постепенно возрастает и пластик начинает плавиться. При достижении определенной температуры масса превращается в расплав, благодаря чему основное сырье и добавки качественно гомогенизируются друг с другом. Этому процессу способствует также постоянное движение лопастей и перемешивание материалов.

- Во время плавления может выделяться едкий газ, который вреден для окружающих работников. В экструдере предусмотрена зона дегазации, предназначенная для отведения и утилизации образующихся паров. Зона дегазации позволяет также удалять испарившуюся влагу, что очень важно. Наличие влажной пленки в расплаве в дальнейшем может значительно уменьшить качество гранулы, способствуя образованию в ней полостей. Удалению газов и паров также способствует чередующееся, изменяющееся число витков на шнеке.

- Пройдя всю длину цилиндрического корпуса, полимерный расплав поступает к фильтрующей решетке. Он проникает через решетку фильтра расплава, где очищается от тех примесей, которые могли остаться после этапа мойки. Решетка способна задерживать мельчайшие крупинки песка и других загрязнений, которые не должны присутствовать в грануле. Таким образом, выполняется повышение показателя однородности и чистоты, а соответственно и качества конечного продукта.

- После фильтра материалы подаются через специальное отверстие, фильеру. При выдавливании через нее пластик выходит с другой стороны в форме тонких нитей толщины, соответствующей требованиям к толщине гранулы.

- Последний этап зависит от того, каким способом осуществляется нарезка гранул, используется ли стренгорез либо водокольцевая резка, пластиковые нити могут разрезаться сразу после продавливания расплава в горячем виде или предварительно опускаться в ванну охлаждения, а затем уже затягиваться в устройство нарезки гранул.

Таким образом, получается конечный продукт. Однако гранула после экструдера либо гранулятора еще обладает чрезмерной влажностью, не соответствующей требованиям к материалу. Поэтому она поступает на досушку в центрифугу или бункерную сушилку, где посредством центробежной силы либо потока воздуха осуществляется уменьшение процента влажности.

Конструкция экструдера

Одношнековый экструдер для полимеров включает следующие узлы:

- узел загрузки полимеров внутрь цилиндра экструдера;

- цилиндрический корпус, оснащенный нагревателями;

- шнек внутри корпуса, который имеет определенное количество и размер витков;

- головка для экструзии пластика;

- гидравлический либо механический фильтр расплава;

- редуктор либо электрический мотор, способствующий движению шнека;

- контрольная система, позволяющая осуществлять точное управление процессом переработки.

Как выбрать одношнековый экструдер

Компания «Казань-станок» предлагает купить экструдер одного каскада с производительностью 90-300 кг/ч и требуемой комплектацией. Мы предлагаем подобрать необходимую модель, основываясь на следующих особенностях:

- уровень производительности;

- вид перерабатываемого материала: мягкий или твердый;

- разновидность устройства для нарезки гранул;

- наличие бункера принудительной подачи либо компактора;

- особенности комплектации, наличие частотных преобразователей, гидравлического фильтра расплава, позволяющего автоматически заменять фильтрующую решетку, а также других устройств.

Выбирая оборудование в нашей компании, вы сможете приобрести его с предварительным тестированием. Пробный запуск выполняется в пределах нашего склада по предварительной записи и входит в стоимость оборудования. Мы обеспечиваем возможность доставки экструдеров по Казани или в другие города РФ, а также предоставляем бесплатную консультацию по любому интересующему вас вопросу. Для этого звоните нам по указанному на сайте телефону или обращайтесь через онлайн форму связи с менеджером.

Отзывы

Советую, долго выбирали линию под пдв, но не пожалели, что обратились сюда. Линия на производстве уже 5 месяц, никаких нюансов не заметил. Работает и ладно.

Добавить новый отзыв