Оборудование для переработки пэт бутылок

Оформление кредита

Уважаемый клиент! Вам необходимо заполнить поля ниже, после чего вы будете перенаправлены на страницу оформления кредита от ТБанка.

Все товары

-

-

Еще фото

-

-

Еще фото

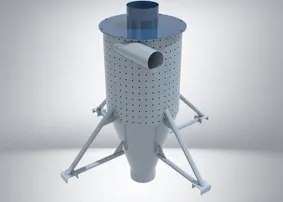

Циклон перфорированный с кронштейном под биг-бэг Ц-450-1A-D

-

-

Еще фото

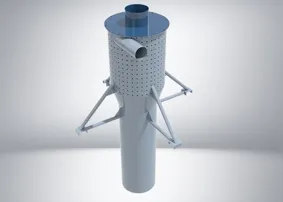

Циклон перфорированный с кронштейном под биг-бэг с соплом Ц-450-2A-D

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

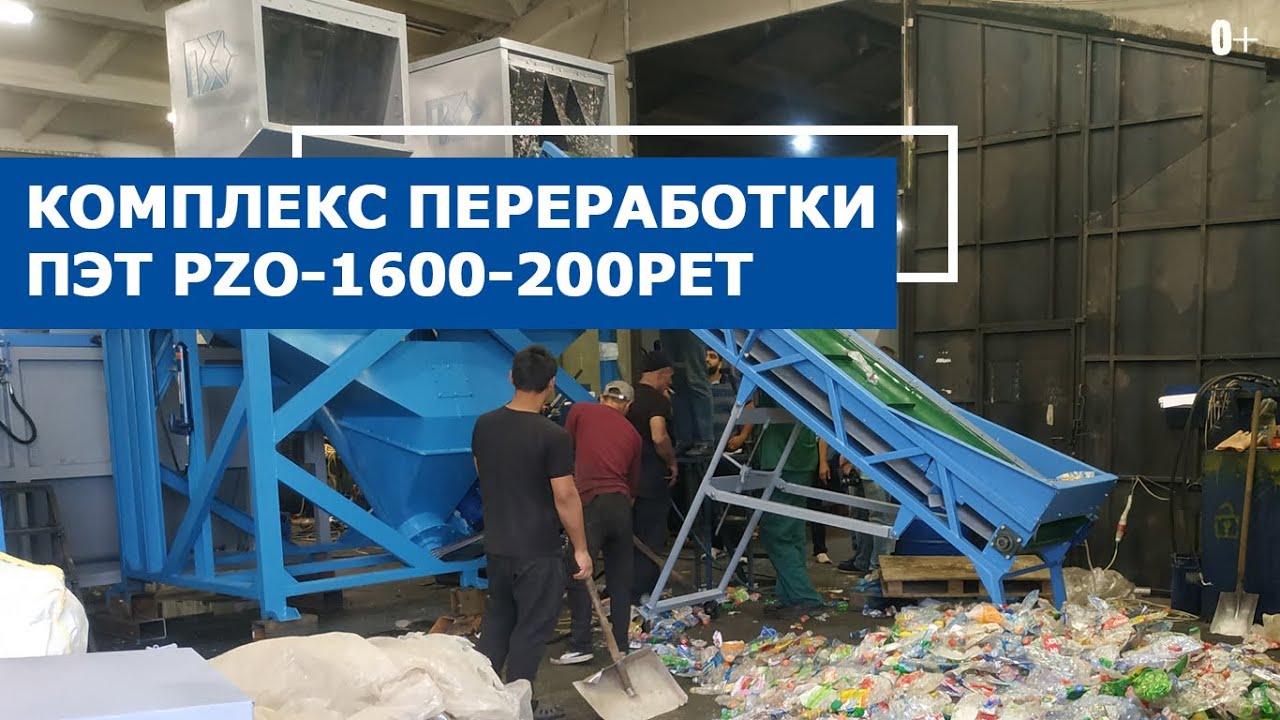

Оборудование для переработки ПЭТ включает в себя несколько комплексов, каждый из которых выполняет определённую стадию. Рецепт заключается в следующих этапах:

- Предварительная обработка;

- Дробление;

- Флотирование;

- Мойка;

- Гранулирование.

Состав линии для переработки ПЭТ и технические характеристики могут изменяться в зависимости от конкретных требований к производительности, площади помещения, особенностей поступающего на переработку сырья.

Компания «Казань-станок» предлагает готовые решения комплексов для рециклинга ПЭТ, а также возможность подобрать отдельный станок для переработки пластиковых бутылок, выполняющий конкретные цели.

Особенности эксплуатации линий и отдельных аппаратов для переработки бутылок

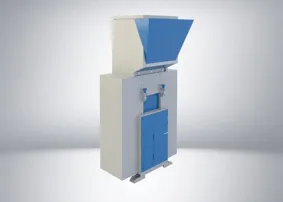

Первая задача переработки – это разделение бутылок, поступающих, как правило, в спрессованном и увязанном виде в кипах. Последние требуются разделять на отдельные бутылки, чтобы можно было загружать их в дробилку. С этой целью применяются кипоразбиватели. Оборудование автоматически выполняет разделение бутылок, исключая необходимость задействовать ручной труд и увеличивая скорость переработки.

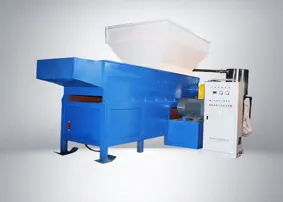

Второй этап очень важен, поскольку определяет качество выполнения дальнейших стадий. На этом этапе материалы подлежат измельчению. С этой целью применяют различные виды оборудования, такие как дробилки и шредеры. Получить оптимальную фракцию позволяют роторные дробилки, которые не только качественно измельчает сырье, но и делают это очень быстро. Благодаря этому обеспечивается высокая производительность. В зависимости от конкретной модели и характеристик дробилки продуктивность может составлять от нескольких сотен до тысячи кг/ч. Фракцию, получаемую в результате измельчения, можно регулировать посредством замены решётки, устанавливаемой под ротором. Как правило, размер частиц, которые получаются по завершению цикла дробления, составляет от 5-8 мм до 20-40 мм.

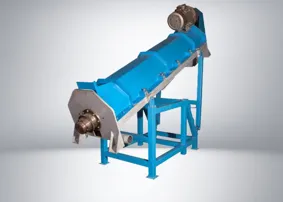

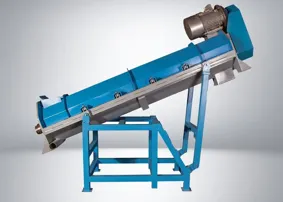

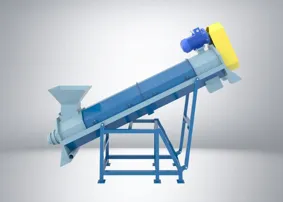

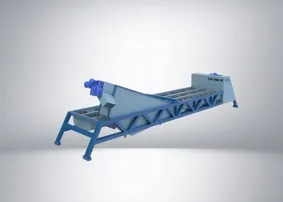

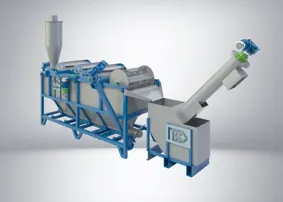

Следующим этапом является мойка. Поскольку отходы поступают на переработку часто после употребления, они могут содержать остатки пищевых продуктов, масел, технических жидкостей и других веществ, которые могли содержаться в бутылке. Кроме того, отходы могут быть загрязнены песком, землёй, пылью, жирными и маслянистыми субстанциями и т.д. Все посторонние включения следует удалить из общей массы полимерного сырья. Для этого платье подвергается тщательной мойке. Ещё на этапе измельчения в дробилке может использоваться вода для первичной очистки материалов. Различные виды моек, которые вступают в применение после измельчителя, предназначены для выполнения более качественной очистки, в результате которой удаляется 98-99% загрязнений. На этом этапе могут использоваться ванны флотации. Их задействуют для разделения сырья и посторонних включений. При этом флекса ПЭТ бутылок всплывает на поверхность, а такие виды грязи, как песок, мелкие камни и другие тонущие включения, оседают на дно, откуда потом удаляются. Всплывающие хлопья ПЭТ продвигаются к выходу из ёмкости и направляются на конвейер, который поднимает их, параллельно возвращая стекающую жидкость обратно в ёмкость. Также на этапе очистки используются установки фрикционной и интенсивной мойки. Они имеют специальные шнек и ротор, и выполняют очистку посредством создаваемого движения полимеров в воде и возникающего трения. Такое воздействие способствует быстрому и эффективному отделению грязи от основного материала.

Вымытые полимеры отжимаются уже на выходе из мойки. Однако в дальнейшем они должны быть подвергнуты прохождению этапа более тщательного отделения влаги. Для этого могут использоваться центрифуги, которые эффективно работают за счет быстрого вращения и отделение жидкости благодаря центробежной силе. Если сырьё требуется ещё более тщательно высушить, то используются бункеры циклоны, которые воздействуют благодаря создаваемому воздушного потоку определённой температуры.

Часто хлопья ПЭТ подвергают агломерации. Пройдя этот этап, разрозненные и лёгкие материалы превращаются в уплотнённые шароподобные элементы, которые характеризуются высокой насыпной плотностью. Данный параметр необходим для эффективной работы гранулятора.

Последним этапом является грануляция. Здесь полимеры плавятся и из них формируются гранулы необходимого размера. Перед поступлением в экструзионную линию полимеры в виде флексы могут подаваться в вакуумный реактор для того, чтобы отделить оставшиеся примеси. Таким образом, в экструдер поступает уже однородное сырьё. При его плавлении расплав также будет максимально однородным. Зона дегазации позволит удалить пары и газы, образующиеся в результате плавления полимеров. После прохождения экструдера, выходя через фильеру, расплав приобретает форму стренг (пластиковых нитей), а затем нарезается на гранулы определённой длины. Нарезка может выполняться посредством стренгореза либо устройства водокольцевой резки.

Готовая гранула (после нарезки она влажная) отправляется на досушку в центрифугу, а затем фасуется по предназначенным для этого ёмкостям.

Преимущества линии переработки ПЭТ

Обращаясь в нашу компанию, вы можете приобрести комплексы переработки, которые отличаются следующими достоинствами:

- Вариативность комплектации и возможность подобрать индивидуальные технические параметры линии под конкретные требования производства;

- Возможность в будущем изменять комплектацию и наращивать либо уменьшать количество этапов переработки;

- Многократное прохождение очистки, измельчения и улучшения качества сырья на различных этапах;

- Получение на выходе материалов максимально высокого качества, которые востребованы на рынке и могут быть реализованы по высокой цене;

- Комплектующие изготовленные из качественных исходных материалов, агрегаты имеют простую и максимально эффективную конструкцию, благодаря чему комплекс работает с высокой производительностью, долговечен и безотказен;

- Установки можно перемещать при необходимости, изменяя комплектацию линии, либо транспортируя её на новое место;

- Нет необходимости в обустройстве сложных фундаментов, достаточно обеспечить классический типовой фундамент для размещения оборудования;

- В работе оборудование при задействовании водоочистки может использоваться оборотная вода, что значительно экономит расходы на этот ресурс;

- Энергоресурсы расходуются максимально эффективно;

- Эксплуатация оборудования совместно с частотными преобразователями позволяет обеспечить минимальный износ.

Купить линию переработки ПЭТ бутылок

Приобрести оборудование с возможностью тестирования. Во время пробного запуска вы сможете оценить качество работы на собственном сырье, ознакомиться с техникой эксплуатации и уточнить любую интересующую вас информацию у специалиста. Стоимость пробного запуска уже входит оборудование. Соответственно, этот процесс не предусматривает лишних затрат.

Мы предлагаем оборудование с гарантией и всеми необходимыми документами, сервисным обслуживанием. Доставка может быть выполнена как в пределах Казани, так и в любой другой регион РФ. Для того чтобы бесплатно проконсультироваться по любому интересующему вас вопросу, вы можете обращаться к нам в телефонном или онлайн режиме.

Отзывы

Пользуемся около года на линии переработки бигбэгов ( шредер - фрикц мойка - ванна флотации - пресс отжим - гранулятор), в работе устраивает. Однажды столкнулись с заклиниванием фрикционной мойки, но как оказалось дело было из за большого размера фракции, а не дефекте мойки.

Добавить новый отзыв