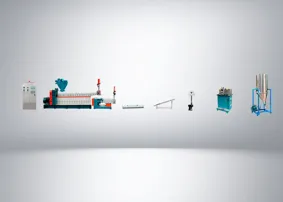

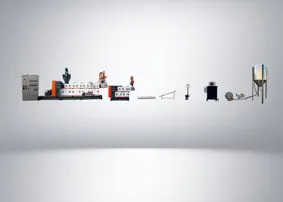

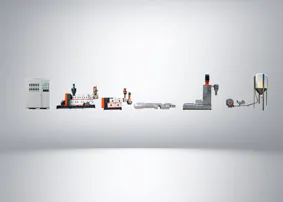

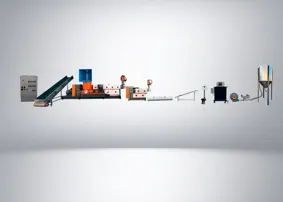

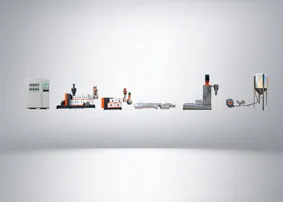

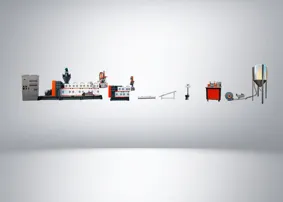

Оборудование для переработки полиэтилена

Оформление кредита

Уважаемый клиент! Вам необходимо заполнить поля ниже, после чего вы будете перенаправлены на страницу оформления кредита от ТБанка.

Все товары

-

-

-

-

-

Еще фото

-

-

Еще фото

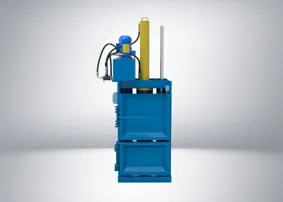

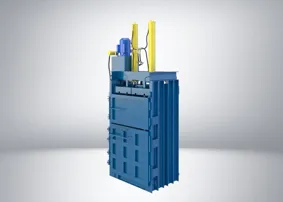

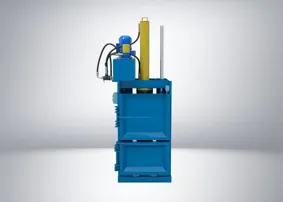

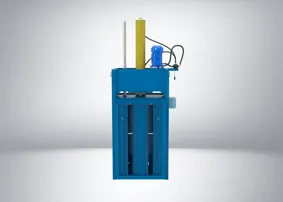

Гидравлический вырубной пресс FMT-160 (220V)

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

-

-

-

-

Еще фото

-

-

Еще фото

Гидравлический вырубной пресс FMT-200 (220V)

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

-

-

-

-

-

Еще фото

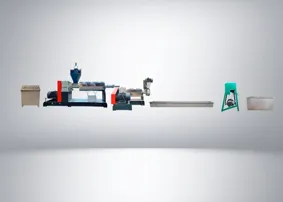

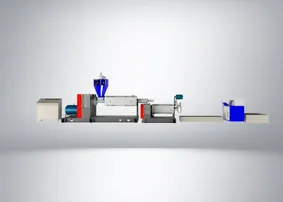

Полиэтилен является одним из наиболее распространённых видов отходов, которые образуются в современных городах. Такие отходы скапливаться в больших объёмах на свалках, что недопустимо, ведь материал не может разлагаться быстро в естественных условиях. Соответственно, окружающая среда предлагается серьёзному воздействию загрязнения в результате выделяемых токсинов, попадающих в воздух, в воду и землю. Чтобы избежать такой проблемы, на государственном уровне поддерживается переработка полимерных отходов. Предприятия, которые специализируются на рециклинге полиэтилена, оснащают производственные помещения оборудованием для переработки ПНД и других видов пластика. Использование технологически идеальных машин, которые автоматизировано выполняют поставленные перед ними задачи, позволяют с высокой эффективностью и рентабельностью вести деятельность.

Компания «Казань-станок» специализируется на производстве и поставке лучших станков для эффективной и качественной переработки полимерных отходов. В нашем каталоге вы можете видеть как отдельные машины, так и комплексные линии переработки полиэтилена в гранулу. Мы не только проектируем и изготавливаем станки самостоятельно, но и на протяжении многих лет сотрудничаем с лучшими китайскими производителями, которые предлагают новейшие инженерные решения. Всё оборудование сопровождается гарантией, полным пакетом документации. Мы предлагаем гарантийное и постгарантийное обслуживание, помощь в установке и пусконаладке. При необходимости наш менеджер поможет вам определить нужные характеристики станков в соответствии с требованиями вашего производства, объёмами поступающего сырья, типом перерабатываемого пластика.

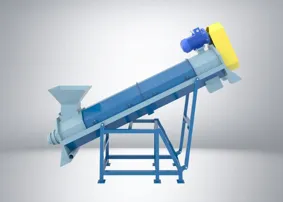

Виды оборудования, которые необходимы для переработки полиэтилена

Отходы, поступающие на переработку, могут содержать различные посторонние включения, поэтому в общий список этапов входит, в том числе очистка, мойка, удаление этикеток и прочих видов нежелательных включений. Общий принцип рециклинга заключается в следующем:

- Предварительная подготовка: разбивание кип, разрезание тюков, разделение по цвету и т.д.;

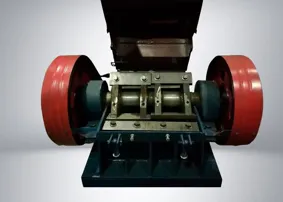

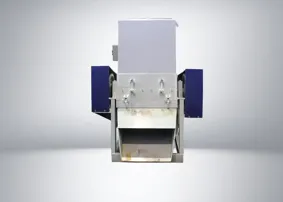

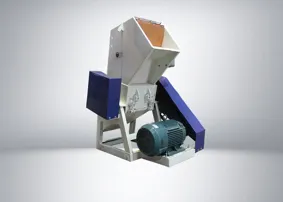

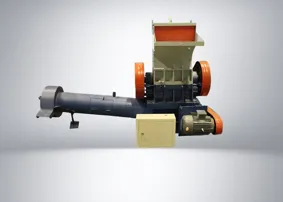

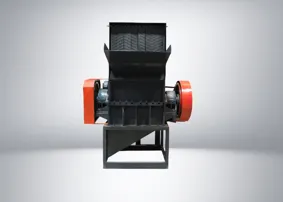

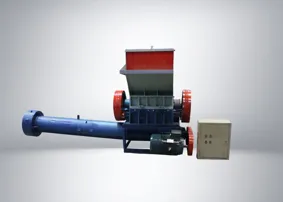

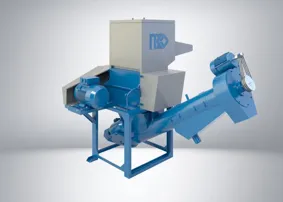

- Измельчение (в шредерах, дробилках, мельницах);

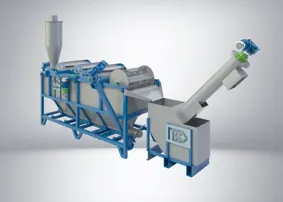

- Мойка (могут задействоваться шнековые интенсивные фрикционные горячие мойки, флотационные ванны) для качественного удаления песка, жира, клея и прочих видов загрязнений;

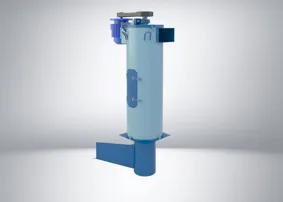

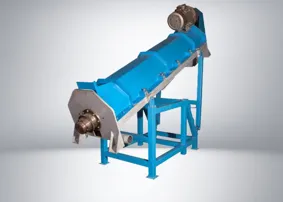

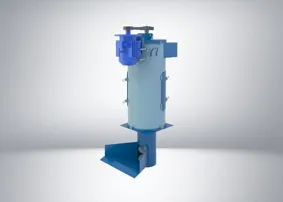

- Сушка (используются центрифуги, бункерные сушилки, циклоны, позволяющие уменьшать влагу до определённого показателя, предусмотренного требованиями);

- Грануляция (на этом этапе выполняется плавление и перемешивание пластика с необходимыми добавками, уплотнение расплава и формирование из него соответствующих стренг, а затем нарезка их на гранулы).

Переработка может выполняться в отношении самых разных видов пластиков, включая не только ПНД, но и полипропилен, полиэтилен высокого давления, поливинилхлорид и т.д.

На этапе измельчения актуально использовать моющие дробилки, которые позволяют предварительно очищать пластик, подготавливая его к дальнейшему этапу мойки. Для удаления этикеток используются воздушные разделители, которые способны удалять лёгкие виды частиц из общей массы пластика, разделяя различные по плотности материалы в индивидуальные накопители. Во время мойки актуально использовать холодную либо горячую воду с добавлением химически активных веществ, помогающих отделить и растворить трудные виды загрязнений. Мойка осуществляется за счёт создаваемого трения, благодаря различным установленным в емкости с водой механизмам, например, шнеку или вращающимся барабанам.

Использование нескольких видов сушильных агрегатов позволяет достичь минимального уровня влажности – 0,5%. В отношении некоторых видов пластика актуально использовать агломератор, который позволяет значительно увеличить плотность материала, преобразуя его в плотные шароподобные элементы. Экструдер работает с максимально эффективностью в том случае, когда сырьё, которое в него загружается, обладает необходимой насыпной плотностью. При работе гранулятора можно использовать также компактор. Последний используется для более качественной гомогенизация и плавления, дополнительного осушения материалов. Использование компактора позволяет экономить 40% электроэнергии, благодаря чему значительно снижаются затраты на работу гранулятора.

Представленные в нашем каталоге экструдеры оснащёны специальными зонами дегазации, которые позволяют безопасно удалять формирующиеся во время плавления пластика газы и пары испарившейся оставшейся в сырье влаги. Особая конструкция шнека, предусматривающая изменение числа и ширины витков по всей длине ротора, необходимо для того, чтобы максимально уплотнить материалы, качественно удаляя из них ненужные газообразные субстанции. Экструдер оснащается фильтром расплава, который помогает удалить твёрдые посторонние включения, если они остались после прохождения моечного комплекса.

По всей длине корпуса экструдера устанавливаются нагреватели определённого типа и обеспечивающие нагрев материалов до необходимого уровня. В результате плавления пластика выполняется постепенно, и потому сохраняются его изначальные свойства. По прохождению первого или второго цикла (в зависимости от того, используется ли однокаскадный либо двухкаскадный гранулятор) пластик экструдируется через специальную фильеру, в результате чего образуются нити (стренги). Стренги могут нарезаться в горячем виде сразу после выхода из экструдера и затем охлаждаться в специальной ёмкости (при использовании устройства водокольцевой резки) или в охлаждённом виде, проходя через ванну и затягиваясь в стренгорез. В любом случае полученная гранула обладает влажностью, которую необходимо устранить. С этой целью используются центрифуги, а также устройства досушки гранул.

В конечном итоге полученная вторичная гранула обладает высоким качеством, плотная и ничем не уступает сырью первичного типа. Такая гранула недопустима при изготовлении продукции медицинской и пищевой отрасли, однако её популярность и востребованность нельзя не отметить. Из вторичной гранулы делают множество различных видов изделий: плёнки, ёмкости, упаковка и т.д.

Преимущества оборудования для переработки плёнки и других полимеров

Оснащая свой цех соответствующими агрегатами, можно рассчитывать на следующие преимущества их использования:

- Стабильная и бесперебойная работа, возможность эксплуатации в несколько рабочих смен;

- Универсальность эксплуатации в отношении самых разных видов пластика;

- Простота ухода за оборудованием и его очистки, дешевизна технического обслуживания;

- Возможность использовать вторичную воду для более экономного расхода ресурсов и удешевления процесса переработки;

- Все детали выполнены качественно и стандартизированы, поэтому при необходимости можно в любой момент заказать нужную запчасть и быстро её заменить;

- Надёжное сцепление узлов и высокая прочность материалов, из которых изготавливаются различные элементы конструкции, долговечное электрооборудование позволяет говорить о длительном сроке эксплуатации.

Мы предлагаем купить оборудование с доставкой в Казани и других городах. Все заказы быстро собираются на отправку при наличии оборудования на складе. При необходимости можно заказать станок той или иной комплектации. Мы предлагаем выполнить тестирование как одной машины, так и целого комплекса, чтобы продемонстрировать его продуктивность и технику эксплуатации. Стоимость тестового запуска входит в цену оборудования. Получить бесплатную консультацию, уточнить наличие модели с требуемыми техническими характеристиками, условия оформления договора лизинга можно по телефону либо в онлайн режиме. Для вас доступны станки производительностью от 170 до 800 кг/ч, которые можно купить прямо сейчас и начать эксплуатировать в ближайшие дни. Поэтому обращайтесь к нам любое удобное время, и мы быстро доставим высококачественное оборудование на ваше предприятие.

Отзывы

Работаем на плёнке ПЭ, на линию была вмонтирована вертикальная центрифуга (между флотацией и загрузкой в сушильный шнек.) Эфективность сушки возросла в 2.5 раза.

Добавить новый отзыв